کولر گازی یک وسیله سرمایشی پرکاربرد است که در منازل امروزی نقش پررنگی دارد. عملکرد مطلوب این دستگاه وابسته به سلامت اجزای مختلف است که در این میان، کنتاکتور همچون یک قطعه حیاتی، وظیفه قطع و وصل مدار الکتریکی کمپرسور را بر عهده دارد. این عملکرد موجب کنترل دمای محیط بر اساس فرمان ترموستات شده و با کاهش مصرف انرژی و افزایش بازدهی، در کاهش هزینهها نیز مؤثر است. همچنین، کنتاکتور با محافظت از موتور، از هزینههای تعمیرات پیشگیری میکند. با این وجود، خرابی رله و کنتاکتور میتواند عملکرد کولر گازی را مختل کرده و حتی منجر به از کار افتادن کامل آن شود. شناسایی علائم خرابی و آگاهی از دلایل آن، گامی اساسی در پیشگیری از این مشکل و حفظ کارایی کولر گازی است. از این رو، در ادامه این مقاله قصد داریم تا به بررسی علائم خرابی کنتاکتور کولر گازی پرداخته و راهکارهایی جهت رفع آنها در اختیار شما قرار دهیم.

کنتاکتور کولر گازی چیست و چه وظیفه ای دارد؟

کنتاکتور کولر گازی، یک جزء مهم در سیستم تهویه مطبوع است که وظیفه اصلی آن، برقراری و قطع جریان الکتریکی در مدار اصلی کولر گازی محسوب میشود. این دستگاه همچون یک کلید الکترومغناطیسی عمل میکند و نقش تعیینکنندهای در روشن و خاموش شدن کمپرسور و فنهای کولر گازی ایفا مینماید.

عملکرد کنتاکتور بر پایه یک سیمپیچ به نام بوبین استوار است. با عبور جریان الکتریکی از بوبین، یک میدان مغناطیسی قوی ایجاد میشود. این میدان مغناطیسی، تیغهها یا کنتاکتهای دستگاه را به هم متصل کرده و مسیر جریان الکتریکی را به سمت موتور کولر گازی برقرار میکند. به این ترتیب، با دریافت سیگنال از ترموستات، کنتاکتور فعال شده و کمپرسور و فنها شروع به کار میکنند.

هنگامی که دمای محیط به میزان مطلوب میرسد، ترموستات سیگنال خود را قطع کرده و جریان الکتریکی در بوبین متوقف میشود. در نتیجه، میدان مغناطیسی از بین رفته و تیغهها از هم جدا میشوند، جریان برق قطع شده و کولر گازی خاموش میگردد.

علاوه بر کنترل روشن و خاموش شدن دستگاه، کنتاکتور نقش حفاظتی نیز دارد. در صورت عبور جریان بیش از حد مجاز، کنتاکتور به طور خودکار جریان را قطع کرده و از آسیب رسیدن به موتور کولر گازی جلوگیری میکند. این ویژگی، اهمیت کنتاکتور را همچون یک عامل ایمنی در سیستم کولر گازی دوچندان میسازد.

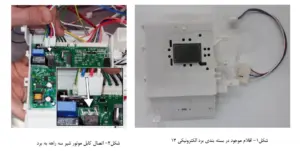

اجزای اصلی کنتاکتور

کنتاکتور کولر گازی از سه بخش اصلی تشکیل شده است که عملکرد صحیح هر یک، برای کارکرد بهینه دستگاه ضروری است. در صورت بروز هرگونه نقص در عملکرد کنتاکتور، بررسی این سه بخش، کلید حل مشکل خواهد بود. در این قسمت، به بررسی دقیق این اجزا در کنتاکتور و وظایف آنها میپردازیم.

1. بدنه

بدنه کنتاکتور، نقش اساسی در محافظت از اجزای داخلی و ایجاد ایمنی در برابر عوامل محیطی برعهده دارد. این بخش، همچون یک سپر، از قطعات حساس در برابر گرد و غبار، رطوبت، مواد شیمیایی، خطرات انفجار و سایر عوامل آسیبزا محافظت میکند. بدنه با عایقسازی اجزای داخلی از محیط بیرون، مانع از بروز اتصالات ناخواسته و برقگرفتگی پرسنل میشود. انتخاب مواد مناسب برای بدنه، با در نظر گرفتن شرایط محیطی کارکرد کنتاکتور، از اهمیت بسزایی برخوردار است.

2. کویل و آهنرباها

کویل و آهنرباها، قلب تپنده کنتاکتور محسوب میشوند و وظیفه ایجاد نیروی محرکه لازم برای وصل اتصالات را بر عهده دارند. این مجموعه شامل یک کویل الکترومغناطیسی، یک آهنربای ثابت و یک آهنربای متحرک است. یک فنر نیز به عنوان عنصر بازگرداننده، قطعات متحرک و ثابت را به هم متصل میکند.

نحوه کار بدین صورت است که با اعمال ولتاژ به کویل، یک میدان مغناطیسی قوی ایجاد میشود. این میدان مغناطیسی، آهنربای متحرک را به سمت آهنربای ثابت جذب میکند و موجب غلبه بر نیروی فنر میشود. این حرکت، اتصالات کنتاکتور را به یکدیگر وصل کرده و جریان را برقرار میسازد. در صورت قطع ولتاژ کویل، میدان مغناطیسی از بین رفته و نیروی فنر، آهنربای متحرک را به حالت اولیه بازگردانده و اتصالات را قطع میکند. ضعف در میدان مغناطیسی، ناشی از نقص در کویل یا آهنرباها، میتواند منجر به عدم توانایی کنتاکتور در وصل اتصالات شود.

3. اتصالها

اتصالها، نقاطی هستند که وظیفه قطع و وصل جریان الکتریکی را بر عهده دارند. این بخش شامل اتصالات اصلی (اتصالهای قدرت)، اتصالات کمکی (اتصالهای فرمان) و فنرهای اتصال است. اتصالهای اصلی، جریان اصلی مدار را عبور میدهند و از دو بخش متحرک و ثابت تشکیل شدهاند.

انتخاب مواد مناسب برای اتصالها، با در نظر گرفتن جریان نامی کنتاکتور و شرایط محیطی، از اهمیت ویژهای برخوردار است. این مواد باید مقاومت بالایی در برابر جوشکاری، تشکیل قوس الکتریکی، خوردگی و تنشهای مکانیکی داشته باشند.

همانطور که ذکر شد، کویل به اتصالهای متحرک متصل است. با حرکت کویل به سمت بالا، اتصالهای متحرک به اتصالهای ثابت نزدیک شده و در نهایت به آنها وصل میشوند. تا زمانی که جریان کافی در کویل وجود داشته باشد، اتصال کنتاکتور برقرار خواهد بود. با قطع جریان، نیروی فنر، اتصالهای متحرک و ثابت را از هم جدا کرده و جریان قطع میشود.

ضعف یا خرابی فنرهای اتصال نیز میتواند منجر به بروز مشکل در عملکرد کنتاکتور شود. به طور مثال، کاهش نیروی فنر میتواند باعث اتصال دائم کنتاکتور شده و خطرناک باشد.

نشانههای خرابی کنتاکتور

کنتاکتورها نقش بسیار مهمی در کنترل و سوئیچینگ بارهای الکتریکی سنگین ایفا میکنند. تشخیص زودهنگام علائم خرابی در این قطعات، امری ضروری برای جلوگیری از توقف عملکرد سیستم و پیشگیری از آسیبهای جدیتر است. در این بخش، به بررسی مهمترین نشانههای خرابی کنتاکتور پرداخته میشود.

یکی از بارزترین علائم، وجود صداهای غیرعادی است. صدای هامینگ یا زمزمه مانند، اغلب نشانه ضعف کویل یا وجود آلودگی در نقاط اتصال است. این صدا حاکی از آن است که کویل، قادر به ایجاد میدان مغناطیسی کافی برای کشیدن آرمیچر و برقراری اتصال کامل نیست. در این حالت، ممکن است کنتاکتور به صورت دستی به درستی کار کند، اما با تحریک الکتریکی، به دلیل ناتوانی در ایجاد اتصال پایدار، صدای زمزمه به گوش برسد.

صدای دیگری که میتواند نشاندهنده خرابی باشد، صدای ناشی از اتصال پی در پی و سریع قطعات به یکدیگر است. این صدا زمانی ایجاد میشود که کویل ضعیف شده و یا اتصالات دچار مشکل شدهاند. در این حالت، میله رابط میان کویل و اتصالات به طور مداوم در تلاش برای برقراری اتصال است، اما به دلیل وجود نقص، این اتصال به طور کامل برقرار نمیشود و منجر به ایجاد صدای مکرر کلیکمانند میگردد.

علاوه بر صداهای غیرعادی، تغییر شکل در بدنه کنتاکتور یا ذوبشدگی پلاستیکها، از دیگر نشانههای رایج خرابی است. این مشکل معمولاً ناشی از گرمای بیش از حد بوده و میتواند به دلیل عبور جریان بیش از حد از کنتاکتها، شل بودن اتصالات، یا خرابی خود کویل ایجاد شود. در صورت مشاهده چنین علائمی، باید بلافاصله کنتاکتور را از مدار خارج کرده و جهت بررسی و تعمیر اقدام نمود.

علل خرابی کنتاکتور

کنتاکتورها اجزای اصلی در سیستمهای الکتریکی بوده و وظیفه قطع و وصل مدارهای قدرت را بر عهده دارند. در حالی که یک کنتاکتور باکیفیت، در صورت استفاده مطابق با مشخصات فنی، عمر طولانی خواهد داشت، عملکرد خارج از شرایط نامی میتواند منجر به خرابی زودهنگام آن شود. در ادامه، به دلایل خرابی کنتاکتور کولر گازی پرداخته خواهد شد.

۱. مشکل در بسته شدن کنتاکتور

علیرغم سادگی ساختار کویل، خرابی آن میتواند مانع از بسته شدن کنتاکتور شود. در کویلهای AC، جریان متناوب باعث ایجاد حرکت رفت و برگشتی جزئی در سیمپیچ خواهد شد. این حرکت، با استفاده از روشهای مختلف مانند پوششهای خاص، کنترل میشود. با این حال، حرکت جزئی مداوم سیمها در طول زمان، میتواند به عایق آنها آسیب برساند و در نهایت منجر به از بین رفتن عایق شود.

عمر عایق کویل نیز به شدت وابسته به دما است. افزایش دما، عمر عایق را به طور تصاعدی کاهش میدهد. به عنوان مثال، افزایش هر ۱۰ درجه سانتیگراد در دمای کویل، میتواند عمر آن را نصف کند. بنابراین، محیطهای گرم و یا روشن و خاموش شدن مکرر کویل، احتمال خرابی کنتاکتور را به دلیل گرما افزایش میدهد.

علاوه بر مشکلات حرارتی، خوردگی شیمیایی سیمپیچها، به ویژه در محل اتصال به ترمینالها، میتواند از دیگر عوامل عدم بسته شدن کنتاکتور باشد. استفاده از مواد شیمیایی مانند فلاکس در هنگام مونتاژ، میتواند به مرور زمان باعث خوردگی و قطع شدگی اتصال شود.

کمبود ولتاژ ورودی به کویل نیز میتواند موجب افزایش جریان سیمپیچ، سوختن آن و در نتیجه، خرابی کنتاکتور شود. حتی در صورت عملکرد صحیح کویل و آهنرباها، وجود آلودگی بین اتصالات میتواند مانع از بسته شدن کامل کنتاکتور شود. کیفیت پایین مراحل ساخت، ورود مواد خارجی به داخل بدنه کنتاکتور را تسهیل کرده و این مشکل را تشدید مینماید.

۲. مشکل در باز شدن کنتاکتور

جوش خوردگی اتصالات به یکدیگر، رایجترین عامل عدم باز شدن کنتاکتور است. با این حال، به دلیل استفاده از نقره در ساخت اتصالات، که تمایل بسیار پایینی به جوش خوردن دارد، این اتفاق در شرایط ولتاژ و جریان نامی، بعید به نظر میرسد. اما در صورت عبور جریان و ولتاژ بیش از حد مجاز از کنتاکتور، احتمال جوش خوردگی اتصالات افزایش مییابد.

اتصال کوتاه در مدار نیز میتواند سبب ایجاد قوس الکتریکی بین اتصالات شود که در نهایت، منجر به جوش خوردن آنها به یکدیگر میشود. علاوه بر این، شوکهای مکانیکی نیز باعث ایجاد قوس الکتریکی و جوش خوردن اتصالات به هم و در نتیجه، خرابی کنتاکتور خواهند شد.

۳. تخلیه الکتریکی (Flashover)

تخلیه الکتریکی یا فلش اوور بین فازها، اگرچه به مشکلات اتصال مربوط است، اما میتواند عواقب جدی برای کنتاکتور داشته باشد. یک اتصال شل قوس الکتریکی ایجاد خواهد کرد که به بروز مشکلات مربوط به فازها منجر شود. این مسئله، میتواند باعث آسیب و خرابی کنتاکتور شود.

خوشبختانه، تخلیه الکتریکی داخلی در کنتاکتورها بسیار نادر است. طراحی درست و ساخت با کیفیت کنتاکتور، باید از بروز این مشکل در دستگاههایی با طول عمر کم و در محدوده نامی ولتاژ و جریان جلوگیری کند.

راهنمای رفع خرابی کنتاکتور

صحیح کنتاکتورها در کولرهای گازی، تضمینکننده ایمنی و کارایی سیستمهای الکتریکی است. خرابی کنتاکتور میتواند منجر به اختلال در عملکرد تجهیزات، افزایش ریسک حوادث و تحمیل هزینههای تعمیر و نگهداری شود. در این بخش از مقاله، دستورالعملهایی را برای تشخیص و رفع مشکلات رایج کنتاکتور ارائه میدهیم. لازم به ذکر است که به دلیل تنوع طراحی و ساخت کنتاکتورها، برای اطلاعات دقیقتر و تخصصیتر، همواره باید به دستورالعملهای ارائهشده توسط سازنده مراجعه کرد.

۱. عدم حرکت یا حرکت ناقص قطعات

یکی از رایجترین مشکلات کنتاکتور، عدم حرکت یا حرکت ناقص قطعات متحرک آن است. این مشکل میتواند ناشی از عوامل متعددی باشد. در اولین گام، ولتاژ تغذیه کنتاکتور را بررسی و تنظیم کنید. اطمینان حاصل کنید که ولتاژ اعمالی به سیم پیچ کنتاکتور در محدودهی مجاز مشخصشده توسط سازنده قرار دارد. در صورت کافی نبودن ولتاژ، توان ورودی کنتاکتور را افزایش دهید. همچنین، سیمها و اتصالات مربوطه را به دقت بررسی کنید. شل بودن اتصالات یا وجود قطعی در سیمکشی میتواند مانع رسیدن ولتاژ کافی به کنتاکتور شود. اگر پس از بررسی موارد فوق، مشکل همچنان باقی بود، کویل کنتاکتور را مورد بررسی قرار دهید. ممکن است سیم پیچ داخلی کویل دچار قطعی یا نیمسوز شده باشد. در این صورت، کویل را با یک نمونهی سالم و مناسب جایگزین کنید.

۲. قطع نشدن یا دیر قطع شدن

قطع نشدن یا دیر قطع شدن کنتاکتور پس از قطع سیگنال فرمان، میتواند منجر به خطرات جدی و آسیب به تجهیزات شود. ابتدا، تنظیمات مربوط به تماسهای کمکی (Auxiliary Contacts) را بررسی کنید. ممکن است تنظیمات نادرست، باعث ایجاد تاخیر در قطع شدن کنتاکتور شوند. در صورتی که نقاط اتصال کنتاکتور دچار جوش خوردگی شده باشند، باید فوراً تعویض شوند. جوش خوردگی نقاط اتصال، مانع از جدا شدن آنها و قطع جریان میشود. همچنین، فنرهای کنتاکتور را از نظر آسیب دیدگی بررسی کنید. شکستگی یا ضعف فنرها میتواند منجر به ایجاد اختلال در عملکرد مکانیزم قطع کنتاکتور شود. در نهایت، هسته کنتاکتور را تمیز کرده و در صورت وجود هرگونه ایراد یا آسیب دیدگی، آن را تعویض کنید. آلودگی یا خرابی هسته سبب چسبندگی آن شده و از قطع شدن صحیح کنتاکتور جلوگیری خواهد نمود.

۳. گرم شدن بیش از حد یا سوختن کویل

گرم شدن بیش از حد یا سوختن کویل کنتاکتور نشانه وجود مشکل در سیستم است که در صورت عدم توجه، میتواند منجر به از کار افتادن کنتاکتور و آسیب به تجهیزات شود. ولتاژ ورودی به کویل را مجدداً بررسی و تنظیم کنید. ولتاژ نامناسب (بیشتر یا کمتر از حد مجاز) سبب گرم شدن بیش از حد و در نهایت سوختن کویل خواهد شد. در صورت وجود آسیب دیدگی ظاهری، بوی سوختگی، یا اندازه گیری مقاومت نامناسب، کویل را تعویض کنید. پس از تعویض، اطمینان حاصل کنید که کویل جدید، برای کاربرد مورد نظر مناسب است. استفاده از کویل با مشخصات نامناسب (مانند ولتاژ و جریان نامی پایینتر) میتواند باعث بروز مجدد مشکل شود.

۴. جوش خوردگی نقاط اتصال به هم

جوش خوردگی نقاط اتصال کنتاکتور، وضعیتی خطرناک است که میتواند منجر به اتصال کوتاه و آسیب جدی به تجهیزات شود. در این حالت، نقاط اتصال را باید فوراً تعویض کرد. همچنین، مدار را از نظر وجود مدار کوتاه (Short Circuit) بررسی کرده و در صورت وجود، آن را برطرف کنید. مدار کوتاه میتواند باعث عبور جریان بیش از حد از نقاط اتصال و جوش خوردن آنها شود. علاوه بر این، نقاط اتصال را به طور دورهای تمیز کنید. آلودگی و اکسیداسیون سطح نقاط اتصال میتواند باعث افزایش مقاومت و گرم شدن آنها شود که در نهایت منجر به جوش خوردگی خواهد شد.

راهکارهای پیشگیری از خرابی کنتاکتور

خرابی کنتاکتورها میتواند منجر به توقف فعالیتها، افزایش هزینهها و حتی بروز خطرات ایمنی شود. بنابراین، انجام اقدامات پیشگیرانه برای حفظ عملکرد صحیح کنتاکتورها امری ضروری است.

بازرسی دقیق و منظم، پایه و اساس هر برنامه نگهداری پیشگیرانه به شمار میرود. این بازرسیها باید به دنبال نشانههای اولیه خرابی از جمله گرمای بیش از حد، آلودگی، شل شدن اتصالات، صداهای غیرعادی و سایر علائم ناهنجاری باشند. شناسایی و رفع این مشکلات در مراحل اولیه، از تبدیل شدن آنها به خرابیهای بزرگ و پرهزینه جلوگیری میکند.

علاوه بر بازرسیهای اولیه، اقدامات پیشگیرانه زیر نیز جهت مراقبت از کنتاکتورها توصیه میشوند:

- تمیزکاری منظم: حفظ پاکیزگی کنتاکتور، چه در داخل و چه در خارج، برای عملکرد صحیح آن بسیار مهم است. زدودن گرد و غبار و آلودگیها با استفاده از هوای خشک و کم فشار، از گرمای بیش از حد، نشت ولتاژ بالا و خرابی زودرس جلوگیری میکند. همچنین، استفاده از پارچه خشک برای تمیز کردن چربیهای ضد زنگ توصیه میشود.

- کنترل دما: اطمینان از حفظ دمای محیط اطراف کنتاکتور در محدوده مشخص شده و رفع هرگونه نقطه داغ، اهمیت بسزایی دارد. قرار گرفتن کنتاکتور در معرض حرارت بالا برای مدت طولانی، میتواند به آن آسیب برساند.

- محکمسازی اتصالات مکانیکی: لرزش میتواند سبب شل شدن اتصالات شود و در نهایت منجر به بروز مشکل شود. بنابراین، بررسی و اطمینان از محکم بودن پیچهای نصب کنتاکتور/ استارتر بر روی پانل ضروری است.

- بررسی گشتاور مناسب اتصالات ترمینال: بررسی و اطمینان از اعمال گشتاور مناسب در تمام اتصالات ترمینال، از ایجاد مقاومت اضافی و گرم شدن جلوگیری خواهد کرد.

- بازرسی اتصالات الکتریکی: با برداشتن پوشش قوس، اتصالات را بررسی کنید. تغییر رنگ سیم یا پایانهها، یا شکننده بودن عایق سیمها، میتواند نشانه شل بودن اتصال باشد.

- رفع خوردگی: خوردگی میتواند عملکرد کنتاکتور را مختل کند؛ بنابراین، در صورت مشاهده خوردگی، باید در کوتاهترین زمان نسبت به رفع آن اقدام کرد.

- تأمین ولتاژ و جریان مناسب برای کویل: سیمپیچ کنتاکتور باید با مقادیر ولتاژ و جریانی که در کاتالوگ مشخص شده است، تغذیه شود. ولتاژ کمتر یا بیشتر از حد معمول، باعث سوختن سیمپیچ خواهد شد.

- انتخاب کنتاکتور مناسب با جریان کاری: انتخاب کنتاکتوری که با جریان کاری تجهیزات سازگار باشد، ضروری است. قرارگرفتن کنتاکتور در معرض جریانهای اضافه برای مدت طولانی، میتواند سبب گرمشدن بیش از حد آن شود.

- بازرسی کابلها و عایق سیمها: اطمینان از سالم و ایمن بودن کابلها و عدم آسیبدیدگی عایق سیمها، از بروز اتصالات کوتاه و سایر مشکلات الکتریکی جلوگیری میکند.

- اندازهگیری مقاومت عایق: اندازهگیری دقیق مقاومت عایق بین فاز کنتاکتورهای AC به شناسایی نقاط ضعف عایقی و جلوگیری از خرابیهای ناگهانی منجر خواهد شد.

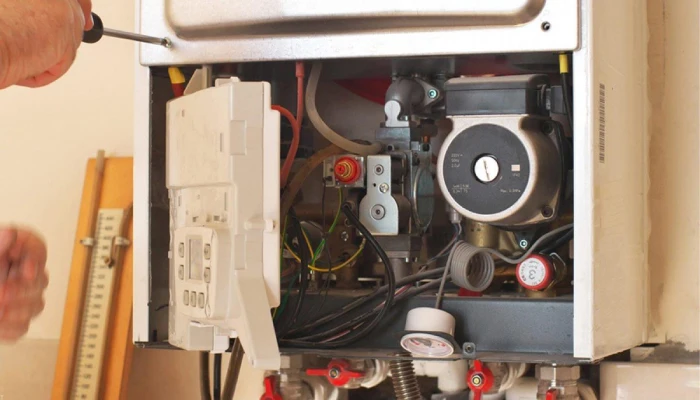

ابزارهای ضروری برای عیبیابی کنتاکتور کولر گازی

عیبیابی و تعمیر کنتاکتور کولر گازی نیازمند استفاده از ابزارهای مناسب و رعایت نکات ایمنی است. استفاده صحیح از این ابزارها به تشخیص دقیق مشکل و رفع آن کمک شایانی میکند. در ادامه به معرفی ابزارهای ضروری در این فرآیند عیب یابی کنتاکتور کولر گازی میپردازیم:

- مولتی متر: این ابزار به منظور سنجش ولتاژ و جریان عبوری از کنتاکتور و بررسی صحت عملکرد آن، عنصری حیاتی محسوب میشود.

- پیچ گوشتی: پیچ گوشتی، ابزاری ضروری برای باز کردن درب کنتاکتور و دسترسی به قطعات داخلی و تیغههای آن است.

- انبردست: انبردست برای جدا کردن ایمن سیمها از کنتاکتور و انجام اتصالات مورد نیاز کاربرد دارد.

- دستکش عایق: به منظور حفاظت از کاربر در برابر خطر برق گرفتگی، استفاده از دستکش عایق در هنگام کار با کنتاکتور امری ضروری است.

- عینک ایمنی: عینک ایمنی با محافظت از چشمان در برابر جرقه و سایر خطرات احتمالی، ایمنی کاربر را تضمین میکند.

پیشنهاد مطالعه: علائم خرابی خازن کولر گازی چیست؟

عواقب خرابی کنتاکتور کولر گازی

خرابی کنتاکتور در کولر گازی میتواند پیامدهای متعددی برای عملکرد و ایمنی سیستم تهویه مطبوع به همراه داشته باشد. عواقب خرابی کنتاکتور کولر گازی به شرح زیر است:

- آسیب به موتور کولر گازی: کنتاکتور نقش مهمی در حفاظت از موتور در برابر اضافه بار و اتصالات کوتاه ایفا میکند. خرابی آن، این محافظت را مختل کرده و منجر به آسیب دیدگی موتور و هزینههای تعمیر یا تعویض قابل توجه میشود.

- کاهش کارایی سیستم: عدم انتقال صحیح جریان برق به موتور، ناشی از خرابی کنتاکتور، باعث کاهش راندمان سیستم تهویه مطبوع میشود. این امر منجر به خنکسازی یا گرمایش نامناسب محیط و افزایش مصرف انرژی میگردد.

- افزایش مصرف برق: به دلیل کاهش کارایی سیستم، مصرف برق در فصول گرم سال به طور قابل توجهی افزایش مییابد..

- خطرات آتش سوزی: در شرایط حاد، خرابی کنتاکتور میتواند منجر به بروز آتش سوزی شود. جرقه زدن یا گرم شدن بیش از حد کنتاکتور میتواند مواد قابل اشتعال مجاور را به خصوص در فضاهای بسته مشتعل سازد.

سخن پایانی

باوجود طراحی کنتاکتورها برای دوام و طول عمر بالا، احتمال بروز خرابی در آنها اجتنابناپذیر است. در این مقاله، تلاش کردیم تا نکات مرتبط با عیوب احتمالی کنتاکتورها مورد بررسی قرار دهیم. با این حال، لازم به یادآوری است که کار با این قطعات مستلزم آگاهی و تخصص کافی است و میتواند خطرات بالقوهای را به همراه داشته باشد. اکیداً توصیه میشود در صورت فقدان تخصص لازم، از افراد متخصص و کارآزموده در این زمینه کمک بگیرید تا از بروز حوادث ناگوار جلوگیری شود.